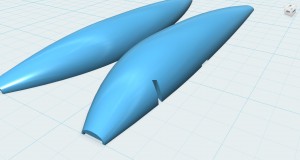

先日設計したルアー(初号機)のデータを持ち込み、3Dプリンタにてプリントを実行してきました。

機器の不調による数回の失敗の後、完成したものは…

なんとなくうまくプリントできている感じですが、細かいところが色々と駄目でした。結論を簡単に言ってしまうと、設計ミスの失敗作です。3Dプリンタの特性を無視した設計になっており、これでは駄目です。

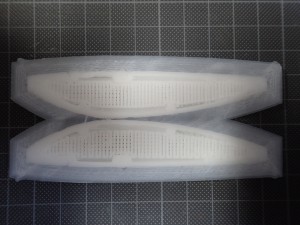

バルサで作るルアーの様に、ステンレスの針金を曲げ加工してフック等をつけるアイを作る予定の設計だったのですが、そのステンレスの針金を通す逃げ加工がことごとく潰れて(塞がって)います。

#20(線径0.9mm)の針金を通すため、右側と左側のルアーボディの3箇所に、o.5mmの深さで溝を掘っていたのですが、それらが完全に潰れています。

ルアーの中心を下側にして作っているので、これらのトンネル状の形状作成は、重力に逆らう造形になるので厳しいことは予想していましたが…

あと、溶かした0.4mmのフィラメントを0.2mmの厚さに押し付けて積層していくので、実際には0.4mmより若干太くプリントされてしまいます。そのため、リップを刺す部分として用意した細い溝は、CAD上の指定寸法より仕上がりが狭くなってしまいました。

もう一つ、左右のボディを合わせてみると、外側に反っている事が確認できました。卵を縦に半分にしたようなドーム状に造形しているので、冷えによる収縮が外側への反りを生んでいると考えられます。

うーん。当たり前ですが、簡単にはいきませんねぇ。中々厳しいです。この失敗から得られた情報を活かして、次のこそは上手く設計したいと思います。

コメント